|

В продолжение темы брони, а так же этого и этого постов, конспективно по статье и другим.

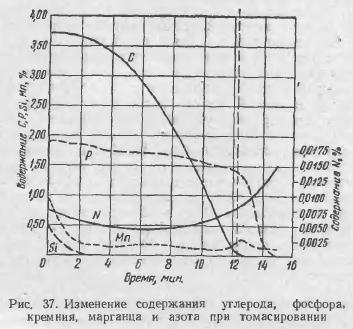

Наиболее массовые в 30-е годы в СССР: Противопульная броня - кремне-марганцево-молибденовая 1-П (она же ИЗ) углерода (C) 0,32 – 0,37% кремния (Si) 1,2 – 1,6% марганца (Mn) 1,2 – 1,7% молибдена (Mo) 0,30 – 0,50% Противоснарядная - хромо-никель-молибденовая 11-С углерода (C) 0,20 – 0,40% хрома (Cr) 1,5 – 2,5% никеля (Ni) 1,5 – 2,5% молибдена (Mo) 0,30 – 0,50% ---- Корабельная - сталь ХНМ (высоколегированная), из неё же делали тестовые плиты для определения бронепробиваемости снарядов Противоснарядная ФД-4654 [«7-ПСК»] для брони средних танков С=0,18 – 0,22; Сr=1,3 – 1,7; Ni=2,0 – 2,5, Мо=0,3 – 0,4 Для Т-34 - Х-3 (при разработке), МЗ-2 (заводское, оно же "секретное" название) И-8С (экспериментальная серия) 8С (при серийном производстве) углерода (C) 0,2 – 0,28% кремния (Si) 1,1 – 1,6% марганца (Mn) 1,0 – 1,5% хрома (Cr) 0,7 – 1,0% никеля (Ni) 1,0 – 1,5% молибдена (Mo) 0,15 – 0,25% Картинка-таблица марок и состава брони для Т-34 Уточнение - по сере и фосфору даны предельные концентрации, в реальных образцах обычно заметно ниже. Никель и молибден - т. н. "остаточные". Для Т-34-85, для башни - сталь средней твердости марки 71Л (авторы JI. В. Буталов, Н. И. Перов, С. И. Сахин, Р. Г. Хмелевский). Для танков КВ и ИС военного выпуска - 42С, 43ПС, 49С и 52С, в ходе войны повышением содержания молибдена - 42СМ и 43ПСМ Для брони более 100мм так же 53С Немецкая танковая броня осени 1944, после потери Никополя C.......0,41-0,49 Mn.....0,80-1,20 Si.......0,50-0,80 Cr......0,90-1,20 P........менее чем 0,03 S........менее чем 0,03 Немецкая броня из трофейной Пантеры выпуска 1943 года C - 0,34-0,44 Mn - 0,71-0,91 Si - 0,23-0,46 S - 0,014-0,023 P - 0,008-0,023 Cr - 1,25-1,79 Ni - 0,68-1,61 Mo - 0,05-0,18 Марки и состав германских бронесталей, картинки-таблицы 1 * 2 * 3 ... По «Королевскому тигру» — огонь! Снарядостойкость немецкого тяжеловесастальные листы корпуса изготовлены из катаной брони, термически обработанной на среднюю и низкую твердость. В соответствии с классикой танкостроения броня толщиной 80-190 мм имела степень твердости по Бринеллю 269-241, а толщиной 40-80 мм – 321-286. Такой разброс объясняется замером твердости на наружной и тыльной поверхностях броневого листа. Все броневые листы корпуса танка имеют плоскую форму, соединение осуществляется с помощью шипов и двусторонней сварки с применением механической разделки. Башня, за исключением бортов, также сварена из плоских листов при помощи шипов, наружных гужонов и механической разделкой перед свариванием. По химическому составу броня относится к хромоникелевой стали и состоит из: С — 0,34–0,38 %, Mn — 0,58–0,70%, Si — 0,17–0,36%, Cr — 2,05–2,24%, Ni — 1,17–1,30%, Mo – отсутствует, V — 0,10–0,16 %, P — 0,014–0,025% и S — 0,014–0,025%. Как видно, броня «Королевского тигра» отлично показывает состояние дела в немецкой промышленности того времени. Молибден ушел окончательно из состава брони к июню 1944 года, а ванадий остался в следовых количествах. Определенные проблемы были также и с никелем, который немцы до конца войны оставили только в броневых листах толщиной 125–160 мм и 165–200 мм. А вот с хромом проблем особых не было, его немцы щедро добавили в броню «Тигр Б» – он стал главным легирующим компонентов танковой стали. ... ====== ... Немецкие снаряды против советской брони: испытано на УралеГороховце подготовили два типа брони. Высокотвердые сплавы представляла марка 8С, ставшая основной броней для танков Т-34, а среднетвердые – сталь ФД-6633 для серии КВ. Кстати, отраслевое наименование брони для Т-34 – кремнемарганцевохромоникельмолибденовая сталь марки 8С. ... Химический состав стали 8С: 0,21–0,27% C; 1,1–1,5% Mn; 1,2–1,6% Si; ≤0,03% S; ≤0,03% P; 0,7–1,0% Cr; 1,0–1,5% Ni; 0,15–0,25% Mo. Броня из стали марки 8С обладала рядом существенных недостатков, в основном зависящих от сложности ее химического состава. К числу этих недостатков относились значительное развитие слоистости излома, повышенная склонность к образованию трещин при сварке и правке деталей, а также неустойчивость результатов полигонных испытаний и склонность к хрупким поражениям в случае неточного соблюдения технологии изготовления брони. Во многом сложности в достижении требуемых характеристик в металле брони марки 8С заключаются в повышенном содержании кремния, что привело к повышению хрупкости. Технология производства брони 8С с сохранением всех требований и в мирное время была малодостижима, не говоря уже о военном периоде тотальной эвакуации предприятий. Гомогенная броня средней твердости, к которой и относится ФД-6633, была разработана в СССР в конце 30-х годов в броневой лаборатории №1 Ижорского завода, впоследствии составившем основу созданного в 1939 году ЦНИИ-48. Не имея никакого опыта в разработке брони подобного класса, металлурги-ижорцы за 2 месяца полностью освоили производство. Надо сказать, что варить броню для тяжелых танков было проще, чем для средних Т-34. Незначительные отклонения от технологического цикла не вызывали столь серьезного падения качества, как в случае с 8С. В конце концов, броня средней твердости намного упрощала любую механическую обработку после закалки. Исключительным преимуществом гомогенной брони средней твердости являлась также малая чувствительность к трещинам при сварке. Образование трещин при сварке корпусов из брони этого типа представляло редкий случай, в то время как при сварке корпусов из брони 8С малейших отклонениях в технологии образовывались трещины. Это встречалось достаточно часто на Т-34, особенно в первые годы войны. Немного о химическом составе брони средней твердости. Прежде всего такой стали требуется молибден, доля которого не должна быть ниже 0,2%. Эта легирующая добавка снижала хрупкость стали и повышала ударную вязкость. В свердловском отчете 1942 года приводятся следующие данные по химическому составу брони средней твердости ФД-6633: 0,28-0,34% С, 0,19-0,50% Si, 0,15-0,50% Mn, 1,48-1,90% Cr, 1,00-1,50% Ni и 0,20-0,30% Mo. ... ====== ... Шкура битой немецкой кошкиВ Уотертауне осмотрели и другой образец брони «Пантеры». Это была не специально подготовленная карточка, а просто кусок, отколовшийся от борта танка при обстреле. На этот раз броня толщиной 52 мм содержала 0,44% углерода, 0,86% марганца, 0,27% кремния, 0,017% серы, 0,024% фосфора, 1,72% хрома, 0,10% ванадия, 0,02% меди, 0,015% алюминия и незначительное количество молибдена. Твёрдость оказалась выше, порядка 293–302 BHN. Качество брони опять было низким из-за недостаточной закалки, плохими были и сварные швы. Немецкие электроды содержали 12–15% хрома, 4,5–6,5% никеля, и 3,0–3,5% марганца. Американские металлурги отметили, что немецкие сварные швы содержат гораздо меньше хрома и никеля, чем американские — вероятно, из-за дефицита этих металлов в Германии. По мнению специалистов, это приводило к хрупкости швов и склонности к появлению трещин во время сварки. ... Толстая шкура немецкого зверинца #Заклёпки #История 19 октября 2017

1 |

|

Marlagram Онлайн

|

|

|

В дополнение, с btvm

Показать полностью

... Корпуса снарядов изготавливались из легированных сталей. Например, бронебойные снаряды с баллистическими наконечниками калибра 76 и 85 мм изготавливались из стали 35ХГСА. Тупоголовые 122–мм снаряды – из стали ХНЗМ. На корпусах размещались один или два медных ведущих пояска. Пояски, врезаясь в нарезы стволов орудий и двигаясь вместе с корпусами по ним, придавали снарядам вращательные движения и обеспечивали обтюрацию пороховых газов. В донной части корпусов размещались разрывные заряды (наиболее эффективным было снаряжение снарядов взрывчатым веществом A–IX–2) и ввинчивались донные взрыватели с трассерами. На корпусах бронебойных снарядов имелись один–два центрующих утолщения для центрирования снарядов в канале ствола. Головные части снарядов, как правило, были притупленными, чтобы при ударе о наклонную броню танков не было рикошетирования. Остроголовые снаряды не имели оптимальной баллистической формы, поэтому значительно быстрее теряли скорость и могущество действия по сравнению с тупоголовыми, имеющими баллистические наконечники, и снарядами с бронебойными и баллистическими наконечниками. При взаимодействии с броней разрушались не только головные части как остроголовых, так и тупоголовых снарядов, но и их корпуса. Чтобы уменьшить продольное разрушение корпусов в процесс взаимодействия головных частей снарядов с броней, предохранить их от преждевременных расколов, на них стали протачивать, так называемые, подрезы (локализаторы). По этим подрезам при ударе происходили разрушения головных частей снарядов, а корпуса сохранялись. Для увеличения могущества бронебойного действия остроголовых снарядов применяли бронебойные наконечники. Эти наконечники предназначались для предохранения головных частей корпусов снарядов от разрушения при ударе в броню. Помимо этого, притупленный бронебойный наконечник способствовал уменьшению рикошета. Бронебойные наконечники закрепляли на головных частях корпусов снарядов с помощью оловянного припоя (реже с помощью закатки нижней кромки наконечника). Их изготавливали обычно из того же материала, что и материал корпуса, либо из более вязкого металла. Наконечники при ударе разрушались, но при этом разрушался и поверхностный слой брони. В совокупности осколки от наконечника и лицевых слоев брони способствовали лучшему прониканию в толщу брони весторонне обжатых головных частей снарядов, сохраняя на более длительное время целостность корпусов. При всех прочих равных условиях такие снаряды пробивали броню примерно на 20% большей толщины. Такие снаряды подрезов не имели. ... |

|

|

Marlagram

Добавлю от себя вещь важную для любителей сравнивать цифирки. В 60-х (70-х на западе) появилась многослойная броня не только из стали и устройство бронебойных снарядов (разных типов) стало оптимизироваться именно по пробитию многослойных преград. Поэтому все эти "пробивает столько-то стали средней твердости под таким углом на такой-то дальности" немного некорректны. Ибо два разных снаряда могут пробивать одинаковую толщину стали (которой в танках и не найти-то), но один пробивает* некую многослойную преграду, а другой - нет. *В неком X% случаев более Y% материала сердечника/"болванки"попадает за броню. X и Y тоже зависят от методики испытания - НАТО это или СССР например. |

|

|

Marlagram Онлайн

|

|

|

финикийский_торговец

Это-то понятно. Тут другое интересно - марки стали, уровень дефицита и импорта легирующих элементов, характеристики требуемых станков, расход резцов и их происхождение... Ну и уровень удовлетворённости качеством боеприпасов в реальной боевой обстановке. Те же бронебойные снаряды к 45-пятке предвоенные... Вот куда, при наличии возможности, тянет копать. Только хлопотно. И лично в архивы в бумажных подлинниках копаться не получается никак поехать. |

|

|

Marlagram

>>"Ну и уровень удовлетворённости качеством боеприпасов в реальной боевой обстановке." Был таков, что Ис-2 вооружили 122 мм пушкой а не 100 мм вовсе не против ДОТов, как пишут некоторые ударенные собранием записулек Барятинского. |

|

|

Marlagram Онлайн

|

|

|

Miilux Protection 500 - сейфы, инкассаторские бронемашины, БТР-4

Углерод 0,30 Кремний 0,70 Марганец 1,70 Фосфор 0,030 Сера 0,015 Хром 1,50 Никель 0,80 Молибден 0,50 Бор 0,004 отсюда |

|

|

Marlagram Онлайн

|

|

|

//антисклерозное

+ комплекс (ударная прочность, прокаливаемость, свариваемость, немного коррозионостойкость) медь 0,2 ванадий 0,4 титан 0,15 цирконий 0,1 (в дополнение к обычному набору легирующих элементов в броневой стали). +мишметалл (лантан-церий) при разливке, жидкотекучесть, против дендритов Выгорание? Вакуумная электродуговая? Доступность технологий по времени? Себестоимость? |

|

|

Marlagram Онлайн

|

|

|

Абрамий выдал здесь

Показать полностью

Для выплавки молибденовых сталей не нужен чистый молибден, не нужен даже и ферромолибден. Молибденовая сталь до 4-6% молибдена выплавляется вообще без всяких проблем. Стали легированные молибденом выплавлялись японцами с времен самых ветхопещерных! Окись молибдена при выплавке чугуна полностью восстанавливается и практически на 100% переходит в чугун. При мартеновском или конвертерном переделе молибден не окисляется и опять-таки практически полностью переходит в сталь. Первые промышленные образцы молибденовой стали с 3.7% молибдена были получены в 1886 году на Путиловском заводе. Как эрзац вольфрамовой стали! На тот момент молибден (точнее молибденовые руды) в России был много доступней вольфрама (вольфрамовых руд). Такие металлы как молибден, никель, медь и кобальт (и при определенных условиях и вольфрам на 100%) при выплавке стали практически не окисляются и полностью переходят в готовую сталь. Легирование всеми этими металлами не составляет проблем и при введении окислов или руд этих металлов в доменную шихту и при пределе чугунов в сталь. Тоже относится, но с отрицательным знаком и к таким вредным (в подавляющем большинстве случаев) примесям в сталях как сурьма, мышьяк, олово и свинец. Что кстати теперь с возрастанием количества металлолома в шихте металлургических заводов создало большие проблемы металлургам наличие примесей всех вышеупомянутых трудно удаляемых химических элементов. Даже молибден, никель, медь, кобальт, вольфрам (не говоря уже про сурьму, мышьяк, олово и свинец) по современным техническим условиям допустимы далеко не во всех марках современных сталей. Особо много проблем современным металлургам создаёт примесь меди и медных сплавов в металлоломе. Ведь медь (в особенности с сочетанием с оловом) заметно ухудшает качество большинства современных качественных и специальных сталей. На некоторых японских и корейских металлургических заводах с недавнего времени введена особая технологическая операция декупрации (удаление меди) сталей. Для выплавки брони крайне важна и чистота шихты по сере и фосфору. С этим в Европах было плохо. Вообще металлурги весьма долго не понимали исключительную важность для многих целей снижения содержания серы и фосфора в сталях до менее чем 0.01%. За годную и в начале 20-го века считали броневую сталь с 0.04-0.06% серы и фосфора, да ещё и кое-как раскисленную (алюминием и силико-кальцием ещё не раскисляли) - сейчас почти всякую сталь с таким количеством серы и фосфора считают негодной для почти всякого использования. По современным нормам на качественные (и броневые) стали допустимо уже менее чем 0.01% фосфора и серы, а для многих ответственных применений уже с середины 70-х требуют менее чем 0.004% серы и фосфора. В частности для германской стали Х70 значения ударной вязкости при 20 С при содержании серы 0.05% в три раза менее чем при 0.01% серы и в четыре раза менее, чем при 0.003% серы. Для германской стали типа 30NiCrMoV14.5 в виде листов толщиной 178-271мм ударная вязкость при 20С и при содержании серы 0.045% серы в более чем 2 раза менее, чем после удаления серы до менее чем 0.01%. Есть однако способы понижения содержания серы и фосфора в сталях в десятки раз и которые вполне себе доступны и для последней четверти 19 века. Самый простой для условий конца 19 века разработан в Японии в конце 70-х 20-го века ( авторы Х . Иной , И .Шигено , М.Токуда , М.Отани ) . Одновременное удаление из чугуна и серы и фосфора путём смешения расплавленного чугуна со смесью окиси кальция и хлорида кальция ( и по необходимости с добавками окиси магния ( улучшает текучесть и сульфидную емкость смеси ,при содержании до 4-6% окиси магния к общей массе смеси ) и пиролюзита в качестве окислителя фосфора ) в количестве от 3 и до 10% от веса чугуна . Степень удаления серы достигает при 5 % смеси к массе чугуна содержащего до 0.5% фосфора и 0.2% серы не менее чем 95%, степень удаления фосфора не менее чем 90%. При общем содержании окиси кальция и окиси магния более чем 25-30% не наблюдается и рефосфорации в течении более чем 20 минут. Добавки 10-20% пиролюзита к смеси окиси кальция и хлорида кальция приводят к очень быстрому окислению и выносу в шлак кремния и ещё более фосфора чугуна и восстановлению 80-90% марганца в чугун до 1.5%. Если в эту смесь прибавить окиси молибдена, то ещё более легко восстановимый молибден восстановится весь и перейдёт в чугун. Все тоже самое относится и к окиси никеля. Но в России вполне себе есть изрядные (даже можно сказать и огромные) залежи железных руд вполне чистых и по фосфору и по сере! Как и огромные запасы древесного топлива годного для производства доменного древесного угля. Всё это вполне могло-бы быть использовано для выплавки сталей особо высокого качества. Уральское пудлинговое железо имело примерно такой состав : С = 0,1-0,2%; Мп -- следы ; Р = 0,01-0,02%; S = 0,004-0,006%; Si =0,1%; шлак = 0,2-1% ; остальное - железо. Т.е. оно и само по себе могло быть использовано в качестве скрапа для выплавки броневых сталей в кислых мартенах по кремний-восстановительной технологии В.И. Тыжнова с само-раскислением кремнием и марганцем , ибо использовать раскисление алюминием в 80-90-х годах 19 века как-то сложно (за незначительностью объёмов выплавки самого алюминия на тот момент). Кремний-восстановительная технология выплавки сталей в кислых мартенах позволяет получить стали легированные не только легко восстановимыми никелем и молибденом до 2-3% и выше. но и минимально : кремнием до 0.4%, марганцем до 0.5% и выше и хромом до 0.6% и выше и даже ванадием до 0.2% и выше - за счет восстановления их из окислов! Т.е. часто и без ферросплавов вовсе! Но для получения реально высококачественных сталей по такой технологии надо иметь шихту с самым минимальным содержанием серы и фосфора, ведь в кислых процессах выплавки сталей, ни сера, ни фосфор не удаляются. И топливо с минимальным содержанием серы - в данном случае дровяной генераторный газ. Обработка чугуна выплавленного на древесном угле (т.е. в таком серы менее чем 0.03% и фосфора менее чем 0.03 %) смесью из смесью окиси кальция и хлорида кальция (желательно и с добавками окислов марганца и молибдена и никеля) позволяет снизить содержание и серы и фосфора до нескольких тысячных процента. 1 |

|

|

Marlagram Онлайн

|

|

|

Рафинирование сталей синтетическими шлаками вовсю использовалось с 1937-1938 годов на французских заводах Юджин по патенту Р. Перрена и эта французская сталь была сильно лучше германской и чешской того времени и требовала легирования марганцем в 10-15 раз менее и даже и вовсе без него обходилась. Обработка сталей синтетическим шлаком заключается в принудительном смешении сталей в ковше с жидким основным восстановительным шлаком из окиси алюминия (глинозёма) окиси кальция (обожженная известь) и окиси магния (обожженный доломит или магнезит). Для эффективного рафинирования сталей синтетическими шлаками абсолютно необходимо не допускать смешения печного шлака с синтетическим. Для это используют промежуточные ковшики разной конструкции. Снижение серы в стали достигает до 0,002—0,010 % , количество раскислителей уменьшается в 2-3 раза, количество всяких неметаллических включений в сталях уменьшается на 5-10 раз . Для удаления-же фосфора нужен жидкий основной железистый окислительный шлак - из окислов железа и окиси кальция и добавки окиси магния. Проблема в том, что при обработке таким шлаком очень сильно выгорает не только фосфор, но и углерод (на порядок даже), но и вообще все химические элементы окисляемые легче железа - что приводит к тому, что процесс рафинирования окислительным шлаком протекает обычно изумительно бурно и бывало и со взрывами металла в ковшах с десятками тонн кипящего металла! Р.Перрен ещё до войны при помощи двойного рафинирования дешевой и дрянной томасовской стали двумя синтетическими шлаками , сперва основным железистым окислительным шлаком , затем основным восстановительным шлаком - получал стали ничуть не уступавшие и основным мартеновским и выплавленным в электропечах . Но стали получались только и только малоуглеродистые и малым количеством окисляемых легирующих . Т.е. они годны в качестве заготовки-полупродукта для плавки в кислых мартенах по кремний-восстановительной технологии В.И. Тыжнова . Для выплавки-же высоколегированных сталей по такому способу уже нужна электропечь и ферросплавы . Из метода рафинирования синтетическим шлаком родился метод смешения или называемый совмещенный процесс выплавки качественных сталей Например для выплавки качественной подшипниковой стали можно полностью отказаться от электропечей большой мощности . Делают например так : В 100-тонном мартене ( или кислородном конвертере ) с основной кладкой футеровки выплавляют основную сталь-полупродукт такого состава : 0,35% углерода и не более 0,10% марганца и следы кремния . Причем его не раскисляют , это ни в коем случае ! Такой полупродукт с нормированным содержанием углерода можно выплавить легко и быстрее ,чем пытаясь выплавить качественную сталь в мартене или электропечи . Рядом с мартеном стоит маленькая ( и значит маломощная и простая ) электропечь с основной футеровкой в 15-18 тонн . В ней плавят лигатуру такого состава : 3,2% углерода , 0,6-2% марганца , 1,3-3,4% кремния , и 6-6,5% хрома ( никель и молибден в любом количестве ) . Малоуглеродистый полупродукт почти не содержит кремния и мало содержит марганца и по отношению к составу лигатуры сильно переокислен . Из большой мартеновской печи предварительно спускают шлак. Затем в общий ковш сливают и полупродукт из большой мартеновской печи и лигатуру из малой электропечи при этом стараясь обязательно не допустить попадания мартеновского шлака в ковш. Происходит смешение полупродукта и лигатуры . В момент смешения происходит быстрое и бурное раскисление полупродукта углеродом, кремнием и марганцем лигатуры, смесь очень сильно вскипает (уровень металла в ковше поднимается на метр и даже больше) с образованием очень большого количества газов, которые полностью удаляются из расплава и уносят с собой пчти весь водород (и значит флокенов не образуется) и частично азот. В результате из 100 тонн основной мартеновской стали получается около 120 тонн высококачественной подшипниковой стали. Причем азота и водорода в такой стали много меньше чем в электростали. Качество стали получается выше чем выплавленной в электропечи. Т.е. совмещаются процессы раскисления и легирования стали. Выплавка качественных сталей таким способом проще и дешевле выплавки их в электропечах или мартенах и легче получить сталь нужного состава. Более того в несколько раз уменьшается угар и легирующих и раскислителей - что по дефициту большинства ферросплавов неимоверно важно и актуально. Совмещенный процесс по Перрену даёт ещё лучшие результаты чем процесс смешения и сводится к тому, что в малой электропечи плавят не только лигатуру, но и синтетический основной шлак из доступных извести и глинозема и магнезита (доломита). Шлака выплавляют из расчета всего 3-10 кг на тонну готовой стали - это совсем немного. Сперва в ковш выпускают лигатуру и синтетический основной шлак. Затем в ковш сливают полупродукт из мартена с основой футеровкой, стараясь опять не допустить попадания мартеновского шлака в ковш. Происходит опять бурное вскипание смеси и смешение полупродукта, лигатуры и синтетического шлака. Но при этом происходит ещё и обработка продукта синтетическим основным шлаком. Происходит десульфурация и дополнительное раскисление стали. В результате содержание серы в стали падает до 0,002-0,010%. Заодно в стали резко уменьшается количество разных неметаллических включений. Т.е. за весьма малое время совмещаются процессы раскисления, легирования и рафинирования синтетическим шлаком. Сейчас такие способы выплавки сталей как метод смешения или совмещенный процесс позволяют обеспечить в мартеновском цехе выплавку сталей высокого качества и без использования сложного оборудования. И такие процессы применимы к подавляющему большинству качественных сталей. |

|

|

Marlagram Онлайн

|

|

|

На счет наличия в таких рафинированных сталях большого количества азота , согласен , но в данном случае основной вред наносили сера и фосфор , в несколько меньшей степени остаточный кислород и всяческие включения , а уж высокое содержание водорода , приводившего к флокенам в обычных мартеновских и электросталях - было огромной головной болью металлургов. В томасовских сталях подвергнутых двойному рафинированию синтетическими шлаками имелось очень низкое содержание и серы и фосфора и водорода и включений делало их лучше чем выплавленные и в электропечах . Не надо так-же забывать ,что изрядное количество азота попадало в стали с легирующими и ферросплавами и с раскислителями - особо в электропечах выплавленных. В электросталях содержание обычно азота ещё более чем в томасовских и достигает до 0.012% и даже 0.015%   Тем не менее такие стали считались равноценными и выплавленным в основных мартенах и в электропечах (в электросталях содержание азота ещё более ) . Именно за счет низкого Но при рафинировании двумя синтетическими шлаками по Р.Перрену томасовских сталей продувку в конвертере не доводили до периода передувки (12 минута на рисунке), в которой основная часть фосфора и удаляется, т.е. именно когда томасовская сталь интенсивно набирает при продувке азота. Стараясь удержать содержание азота ниже 0.0075%. Удаление большей части фосфора производилось за счет реакции с основным окислительным шлаком . При рафинировании основным окислительным шлаком томасовского полупродукта с 0.4-0.5% фосфора ,его содержание падало до 0.04-0.05% и ниже , с 0.06% до 0.011% и с 0.022% до ниже чем 0.007% . В рельсовом бессемеровском металле обработка основным окислительным шлаком снижала содержание фосфора с 0.05-0.092 % до 0.01-0.03% Так как рафинирование основным окислительным шлаком сопровождается стремительным и бурным вскипанием металла ,то при этом удалялся почти весь водород и некоторая часть азота ,не более чем 20% . Таким образом общее содержание азота после первого рафинирования не превышало 0.007% , после второго рафинирования основным восстановительным шлаком не более чем 0.065% азота . Для некоторых марок сталей снижение содержание азота при обработке основным восстановительным шлаком напротив очень велико . Так при обработке основным восстановительным шлаком мартеновской стали 45 содержание азота упало с 0.004% до 0.0023 , сталей 38Х и 40Х с 0.0041% до 0.0023% А для некоторых марок сталей содержание азота при обработке основным восстановительным шлаком возрастает в два и более раз . Так при обработке основным восстановительным шлаком стали ШХ15 содержание азота увеличивалось с 0.0025% до 0.006% ! Известно так-же что при обработке сталей окислительными или восстановительными шлаками содержащих двуокись титана содержание азота тоже увеличивается . Для рафинирования основным восстановительным шлаком содержание окиси титана в нём в количестве 3-5% весьма полезно - улучшается удаление серы из сталей . Но наблюдается восстановление титана и переход его в металл . Содержание титана в синтетическом шлаке в количестве 3-5% , приводит к тому его восстанавливается и переходит в металл минимально от 0.03-0.05% . Это количество даже и для томасовской стали в несколько раз более чем азота . Для полного связывания азота сталей в нитриды титана ,самого титана должно быть в 3.3 раза более чем азота . Сродство титана к азоту несоизмеримо более чем у железа и даже более чем у хрома и более чем сродство титана и углерода . Потому в сталях с титаном весь азот связан в нитриды титана( очень мелкие , твёрдые и жаростойкие включения ) , и вредного воздействия азота на стали не наблюдается . Стали с содержанием титана в 3.3 раза более чем азота - процессу старения не подвержены . При содержании в сталях азота в 0,004 % уже небольшого количества титана около 0,02 % - оказывается достаточно для полного связывания азота в нитриды. Хотя для некоторых современных марок сталей засорение нитридами титана не то ,что нежелательно . а просто недопустимо! Качество автолиста ухудшается при самых незначительных количествах нитридов титана. Р. Перрен использовал добавление окиси титана в синтетические шлаки . Для рафинирования электросталей использовался им например кислый шлак такого состава : 47-48% кремнезема , 5-6 двуокиси титана , 17-18 % глинозема , 6-7% окиси кальция , 15-16% окиси магния , около 9% окиси марганца и менее чем 0.5 % окиси железа . Для связывания азота электросталей в нитриды титана . Известно ,что ещё Обухов открыл , что при тигельной плавке под флюсом содержащим ильменит или титаномагнетит качество тигельной стали резко улучшается ! За счёт восстановления некоторого количества титана из флюса и перехода его в сталь ! Введение титана в стали позволяет осуществить очень полезную операцию микро-легирования сталей бором ! Особенно полезную для цементированных броневых сталей . Бор в микроколичествах резко улучшает и прокаливаемость сталей . А так-же улучшает прокатываемость и способность к глубокой вытяжке большинства сталей - уже за счет связывания азота в нитрид бора . Легирование или микро-легирование бором большинства сталей содержащих хотя-бы и малые количества азота бесполезно . Бор не легирует стали , а связывается в нитриды . Что-бы бор оказал действие на стали , надо азот связать в нитриды химического элемента имеющего большее сродство к азоту чем у бора . Проще всего введением в стали малых количеств титана , которого вводят уже в 4-6 раз более чем азота . Диапазон оптимальных количеств бора для подавляющего большинства сталей крайне узок и очень мал по количеству обычно находится в пределах 0,001-0,0025%. Выдержать это весьма и весьма сложно ,но вполне реально , особенно при внепечном легировании . Но и в таких сверхмалых концентрациях 0.002% бора эквивалентно легированию присадкой из 1,33% никеля+ 0,31% хрома + 0;04% молибдена . Прокаливаемость стали с 0.002% бора идентична стали с 1.5% никеля . Для стали типа 40ГФ введение 0.027% титана и 0.0013 % бора ( и при 0.004% азота ) увеличило прокаливамость на глубине 12мм с 25HRC до 50 HRC и на 30мм с менее с менее чем 20HRC до 28-30 HRC . Для цементированных броневых сталей типа Гарвея и Круппа это тоже важно ! Крупповская хромо-никелевая броня лучшего качества на 10-е годы 20-го века содержала углерода 0.31% , кремния 0.02% , серы 0.02% ( но частым было и до 0.06% серы , фосфора 0.02% ( но опять были до 0.05% фосфора ) , марганца 0.30% , никеля 3.5-4% ,хрома 1.5-2% . Т.е. броня была раскислена крайне плохо ! Алюминий и силицид кальция для раскисления толком ещё не употреблялись . а кремния и марганца для раскисления тут недостаточно , а для нейтрализации серы надо иметь тут марганца от 0.4% и выше . По Тыжнову для само-раскисления сталей по кремний-восстановительному кислому процессу надо от 0.3% и выше кремния . |

|

|

Marlagram Онлайн

|

|

|

Более того к настоящему времени по броневым сталям известно следующее ( например по данным изысканий Е.А.. Камаева ) ,что содержание кремния менее чем 1.2% является совершенно недостаточным для сохранения прочности и твердости стали на требуемом уровне , а более . чем 1,6% кремния всегда ведёт к резкому падению ударной вязкости, вызванному чрезмерным упрочнением феррита . Содержание хрома не должно быть менее чем 1.3% в таком случае его влияние недостаточно для увеличения прочности и прокаливаемости стали. Если-же хрома более чем 1.7 % ,то хотя и аустенитное зерно и измельчается (что ведёт к повышению пластичности стали ) ,но образование карбидов хотя и является фактором повышающим повышающим прочность, но однако резко снижающим пластичность стали и её ударную вязкость . Верхний предел содержания никеля должен быть не более чем 1.8% ,что-бы обеспечить ударную вязкость феррита , но не повышая его твердость выше нужного уровня . Содержание-же никеля ниже 1.4% не обеспечивает необходимой пластичности сталей . Содержание молибдена ограничен снизу 0.2% необходимыми для недопущения обратимой отпускной хрупкости . а выше 0.4% молибден в никель-хромистых сталях резко снижает ударную вязкость феррита . Оптимальным содержанием углерода для не подвергающейся цементации брони является более чем 0.44% и менее чем 0.48% . В общем по критериям Е.А.. Камаева крупповская броня никак не годится ,в ней очень мало кремния , слишком много никеля , хрома часто более 1.7% ,молибдена нет , марганца мало и т.д. Но это все им получено для не подвергающейся цементации довольно тонкой листовой брони с сквозной закалкой и низким отпуском и твердостью 48-50 и до 54-57 HRC . Для очень и очень толстых листов в 100-300мм ситуация конечно изменяется ,но не намного . Никель однако в броневой стали и при небольшом содержании серы и низком марганца на прочность и ударную вязкость влияет весьма плохо . А что будет если при плавке сталей в шихте будет и сера и никель и даже менее чем 0.03-0.04% каждой ? Правильно - в сталях будет примесь сульфида никеля ! Уже один только сульфид железа делает стали хрупкими . Образуются эвтектики из сульфида никеля , сульфида железа и самого железа Эти вот эвтектики-прослойки выпадают при кристаллизации вокруг кристалликов стали окружая и разделяя их - сталь хрупкая . Эвтектики-прослойки из сульфида никеля-железа-меди с железом ! Температура плавления эвтектики железо -сульфид железа 988С , эвтектики из сульфидов цветных металлов в смеси с сульфидом железа плавятся при 750-950С ! Все тоже самое относится и к меди . Марганец обладает очень высоким сродством к сере , даже большем чем у никеля . Кристаллы сульфида марганца плавятся при 1610 С , сульфидных прослоек не образуют , и при содержании марганца в рядовых сталях более 0.3% эвтектики-прослойки не образуются . Но для броневых сталей надо иметь марганца не менее чем от 0.6% и выше - именно из-за никеля ! ( При непрерывной разливке сталей марганца вообще должно быть в 90-100 раз более чем серы в стали ! А иначе будут трещины ! ) Советская уже танковая броня на 1944 год имела : углерода от 0.22% и до 0.31% . кремния 1.3-1.4% , марганца 1.32-1.35% . хрома 0.75-0.9% , молибдена 0.15-0.18% , никеля 1.1-1.7% ,но и серы и фосфора менее чем 0.02 % . Т.е. она была очень хорошо раскисленная кремнием , содержание марганца было с избытком выше, чем надо для ликвидации вредного действия сульфидов железа и никеля . |

|

|

Marlagram Онлайн

|

|

|

Молибденовая сталь Путиловского завода с её-о 3.5-4% молибдена вовсе никакая не броневая и даже не конструкционная . а инструментальная - чисто наш эрзац первого вольфрамового быстрореза с 5% вольфрама - знаменитого самокала Роберта Мюшета ! Из этого путиловского молибденового сплава делали резцы , фрезы ,сверла ,метчики и плашки и т.д. - т.е. ходовой металлорежущий инструмент ! С месторождениями вольфрамовых руд тогда было у нас совсем плохо , а месторождения молибденовых руд уже были известны ! Без-вольфрамовые , но молибденовые быстрорежущие стали вполне себе употребляются и ныне , особенно в США (так как в США имеются значительные количества отечественных молибденовых руд ) ,например их стали серии М50 . Наши тоже такие есть - типа 11М5Ф и ей подобные Вообще молибденовые быстрорежущие стали в производстве много сильно сложнее , чем вольфрамовые ,но по цене дешевле . Особенно при термической обработке ( склонность к потере углерода ) - у меня на заводе такие стали нагревают под закалку в чугунной стружке и в защитной атмосфере , закалка ведётся в средах содержащих углерод . Тем более замечательный успех инженеров Путиловского завода умудрившихся наладить тогда выплавку такой быстрорежущей стали ! Наверное можно было-бы из закалённой путиловской молибденовой стали делать бронебойные наконечники и вставки для бронебойных снарядов . Для броневых сталей содержание молибдена обычно не превышает 0.5-0.6% ( реже в пределах от 0.6-0.8% и совсем редко в пределах от 0.8-1.2% ) , по Е.А.. Камаеву не должно быть более чем 0.4% и не менее чем 0.2% И потому они гораздо проще в производстве . Например современная высокопрочная броневая сталь Н.Н. Булкина и соавторов содержит : % углерод 0,28-0,40, кремний 0,80-1,40, марганец 0,50-0,80, хром 0,10-0,70, никель 1,50-2,20, молибден 0,30-0,80, алюминий 0,005-0,05, медь не более 0,30, сера не более 0,012, фосфор не более 0,015, железо - остальное. Современная высокопрочная броневая сталь вышеупомянутого Е.А.. Камаева и соавторов содержит : %: углерод 0,44-0,48; кремний 1,2-1,6; марганец 0,3-0,6; хром 1,3-1,7; никель 1,4-1,8; молибден 0,2-0,4; серы и фосфора совокупно менее чем 0.01 % , железо - остальное. |

|

|

Marlagram Онлайн

|

|

|

Ни молибден ,ни никель при выплавке не окисляются и в шлаки не уходят , потому и практически полностью переходят в готовый металл . Потому выдержать требуемый состав по этим элементам очень и очень просто . При выплавке сталей в кислом мартене процесс доводят до "кипения ванны крупным пузырём" , при этом усреднение состава плавки всегда и получается . Я-же предлагаю к этому ввести предварительное рафинирование и легирование из синтетических шлаков . Т.е. удалить серу и фосфор до совокупно менее чем 0.0% и ниже . Имеем такое . При отношении массы чугуна с 0.5% фосфора и 1% кремния и 10% от массы чугуна флюса из окиси кальция и хлористого кальция содержащего 10-15% пиролюзита ,то марганец почти( 80-90% ) весь в металл и переходит , никель весь ,молибден весь , титан на 1-5% . При этом фосфор окисляется практически до следовых значений , кремний на 60-70% , углерод на 50% . Если в флюсе от 30% основных щелочноземельных окислов ,то рефосфорация не происходит и при от 1.5% фосфора в чугуне . Но масса флюса должна быть уже не менее 15% от массы чугуна и флюс должен быть жидким . Имеем за исходные марганец 0,3-0,6; хром 1,3-1,7; никель 1,4-1,8; молибден 0,2-0,4 и титан 0.05% На тонну стали Никеля 14-18 кг . Молибдена 2-4кг . Марганца 3-6кг . Титана до 0.5 кг . В чугуне примем на тонну : фосфора 5кг и кремния 10кг , углерода 35-40кг . Выгорания практически всего фосфора ,более чем 2/3 кремния и 50% углерода и должно обеспечить восстановление легирующих и удаление не только фосфора ,но и серы . Т.е. масса флюса 200кг на тонну чугуна . Во флюсе будем иметь окиси никеля(2) 18-23кг , окиси молибдена (6) 3--6кг , окиси марганца (4) в виде пиролюзита 45% до 60-70кг ,окиси титана до 10кг . Итого окислителей до 90-100 кг . В остатке надо иметь от 30% окиси кальция . Получаем например 50кг окиси кальция и 50кг хлористого кальция . Такой флюс смешать с чугуном просто так уже нельзя . Он должен быть предварительно расплавлен . Для этого годится любая регенеративная вагранка с магнезит-углеродистой футеровкой . А вообще такой флюс получается очень легкоплавким и жидкотекучим . За неимением хлористого кальция ( отход содового производства по способу Сольве ) годится плавиковый шпат (флюорит ) - фтористый кальций . Легирование хромом осуществляется за счет его восстановления из шлака кремнием при плавке при кремний-восстановительном процессе . Для восстановления хрома надо иметь шлаки с невысокой основностью и лучше кислые шлаки и высокую температуру в мартене . Из силиката хрома он хром восстанавливается намного лучше ,чем из хромитов . Окись хрома (3) плавится при 2275С , хромит железа при 1900 С , силикат хрома при 1400-1500С . Но вот выплавка хромистых сталей особо осложняется тем ,что фосфор всегда и окисляется вместе с хромом и восстанавливается вместе с ним . Для хороших хромистых сталей ещё в начале 70-х требовали обычно не более чем 0.04% серы и фосфора , а ныне уже менее чем 0.01% и ниже . Более того известно ,что для высоко-хромистых сталей вроде 20Cr10Ni снижение содержания фосфора с 0.02% до 0.002% повышает коррозионную стойкость под нагрузкой с 3-4 часов до 25-30 часов . Фосфор как установлено весьма вредно влияет не только коррозионную стойкость , а и на ударную прочность хромистых , хромо-никелевых и хром-титан-никелевых сталей . за счет образования фосфидов хрома и эвтектики из фосфидов железа-хрома ! В основных печах для недопущения восстановления фосфора держат высокую основность шлака - 2.6-3 ,но из высоко- основных шлаков хром очень плохо восстанавливается и требует очень высоких температур ,т.. к .шлаки получаются и очень тугоплавкие и очень вязкие . Предварительное удаление фосфора ( и серы ) из чугуна позволяет вести выплавку хромистой стали именно в кислой печи по кремний-восстановительному процессу . Но тут надо "раскочегарить" печь до максимально возможных по термостойкости футеровки температур . И использовать жидкое топливо и регенераторы как можно большего размера . И это тем более важно ,что и на 50-е годы 20-го века ходовые ферросплавы имели не меньше чем 0.2-0.45% фосфора и до 0.04% серы . Особенно много фосфора заносилось с ферромарганцем . Отличная сталь бывало сильно портилась при её раскислении или легировании ! Потому легирующих и раскислителей надо вносить самый минимум. Плавка по кремний-восстановительному процессу не требует раскислителей и минимального количества ферромарганца или шпигеля и ферросилиция как уже легирующих. При вводе марганца при внепечной обработке чугуна, можно сохранить большую часть марганца при плавке по кремний-восстановительному процессу. Марганец сперва частично окислится, но затем полностью восстановится обратно. Удаление фосфора (и серы) из уже готовой стали можно весьма просто устроить за счет инжекции порошка карбида кальция в токе азота в жидкий металл - так при 28кг карбида на тонну стали удаление фосфора из малоуглеродистых сталей достигает до 86% , углеродистых до 55% . Китайцы Чи Шуи и Га О Фен изобрели и внедрили технологию продувки хромистых сталей смесью порошков карбида и силицида кальция с добавками из плавикового шпата ((флюорит ) - фтористый кальций) и(или ) хлористого кальция - в токе аргона или азота . При расходе 35кг смеси на тонну получили степень удаления фосфора из стойких к коррозии сталей от 63% и до 78% с добавками из плавикового шпата ((флюорит ) - фтористый кальций) и(или ) хлористого кальция степень удаления фосфора не была менее чем 70-75% . Но сталь должна быть легирована титаном - для связывания азота ! |

|

|

Marlagram Онлайн

|

|

|

... Более-менее приемлемый популярный обзор.Сталь 4140 также известна Артиллерийская сталь, была одной из ранних сплавов содержащих много элементов, использовалась в 1920 году для рам в авиастроении и автомобильных валов, помимо оружейного производства. Эта сталь имеет около 1 процента хрома; 0.25 процента молибдена; 0.4 процента углерода, 1 процент марганца, около 0.2% кремния и не больше чем 0.035 процента фосфора, как и не больше 0.04% серы. Все остальное это 94.25% остается железу. Какое большое отличие между сталью 4140 и 4150? 4150 имеет 0,5% углерода в составе. Этот лишний 0,1% дает марке 4150 большую жесткость, которая делает ее более трудно обрабатываемой, но армия США желала эту износостойкость и решила что цена, оправдана. ... Стали 41xx. Вот всё-таки история внедрения сталей и сплавов гуглится заметно хуже, чем хотелось бы. |

|

|

Marlagram Онлайн

|

|

|

Стеклотекстолит в броне: дёшево и сердито

Показать полностью

... Стеклотекстолит представляет собой слои ткани, состоящей из стекловолокон различной структуры и состава. Эти слои скрепляются между собой полимерными веществами. В бронировании танков используется довольно твёрдый стеклотекстолит плотностью 1,8-2 г/см³, изготовленный из стеклоткани со связующим компонентом ПВБ (поливинилбутираль) или БФ-2. ... В результате, рассматривая верхнюю лобовую деталь Т-64, мы имеем следующий «слоёный пирог»: лицевой (верхний) стальной бронелист средней твёрдости толщиной 80 мм + слой стеклотекстолита из нескольких листов общей толщиной 105 мм + подпорный тыльный стальной бронелист средней твёрдости толщиной 20 мм. Вся эта бронедеталь толщиной 205 мм установлена под углом 68° от вертикали. С учётом угла наклона приведённая (горизонтальная) её толщина составляет 547 мм. ... PS Композит вместо алюминия. Экспериментальная бронемашина ACAVP ... Ее предлагалось выполнить на матрице из эпоксидной смолы с наполнением из листового материала. При этом требовалось опробовать разные смолы и материалы и сравнить их. На этом этапе важным фактором стала стоимость. Так, стандартные сорта стеклоткани с ограниченными характеристиками прочности обходились всего в 3 фунта за килограмм. Более прочное арамидное волокно (кевлар) обходилось в 20 фунтов за 1 кг. Имелся широкий выбор эпоксидных смол, стоимость которых колебалась в широких пределах. Окончательный состав брони для опытной машины ACAVP определили в 1993 г. Ее предлагалось выклеивать из стеклоткани от компании Hexcel Composites с использованием смолы типа Araldite LY556 от компании Ciba. Также требовались формы и другая оснастка для производства – за них отвечала компания Short Brothers. Детали должны были изготовляться по технологии вакуумного формования. В специальный термостойкий мешок закладывались листы стеклоткани, и эта сборка помещалась в форму. При помощи внутри мешка создавался вакуум, после чего внутрь подавалась смола. После пропитки листов смолой будущая композитная деталь помещалась в печь для спекания. ... |

|

|

Marlagram Онлайн

|

|

|

финикийский_торговец

Мне, вообще-то, в этой статье не хватило грязных подробностей про стеклотекстолит сам по себе. Технология, развёртывание производства - надо будет, под настроение, копнуть. |

|